La Hornbass

Le projet de Mike: jouer d‘une basse qu‘il a construite lui-même avec des matériaux achetés dans un magasin de bricolage.

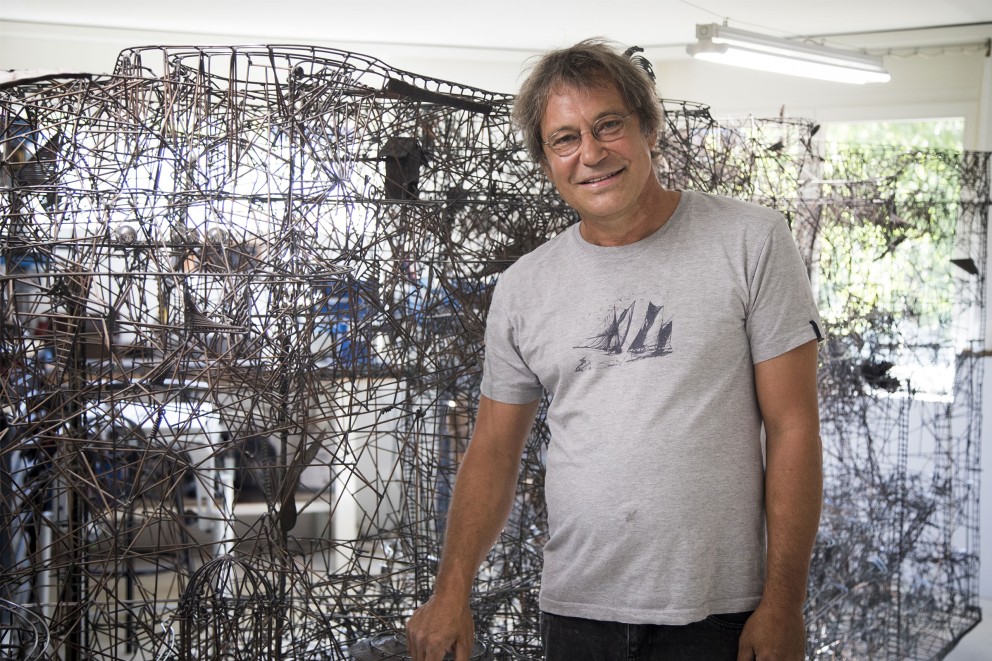

Travailler le bois et jouer de la musique, voici les deux passions de Mike Bolz. La basse est son instrument de prédilection, comme le bassiste de Metallica. Son idée: réunir ses deux passions en fabriquant sa propre basse. Sitôt dit, sitôt fait? Pas tout à fait.

Construire une basse pas chère, c’est simple en théorie, mais difficile en pratique. Les mêmes questions reviennent toujours: «Comment est-ce possible? Comment procéder?»

Mais Mike ne s’est pas laissé démonter, même s’il a connu quelques échecs. Et il a fini par fabriquer sa basse électrique. Ça, c’était il y a 30 ans.

Depuis, il a fabriqué, transformé et restauré une trentaine de guitares et de basses. Mike a l’air calme, posé. Il travaille comme architecte et chef de chantier, mais il a gardé son âme de rockeur. et il est toujours à la recherche de son prochain projet original, un peu fou, différent, en somme. L’important, c’est que l’objet soit en bois.

La fabrication d’une basse électrique

Cette fois-ci, il veut aller plus loin et prouver à tout le monde qu’on peut aussi utiliser des matériaux inusités pour fabriquer une belle basse qui sonne bien et se les procurer dans un magasin de bricolage. Pourquoi pas? Chacun peut s’y rendre. En tous cas, c’est ce que Mike s’est dit. Il a parcouru les allées et est tombé sur des planches pour terrasse en frêne, en bambou et en sapin de Douglas. Ces bois traités thermiquement sont parfaits pour fabriquer des instruments, car ils possèdent la bonne humidité et sont très peu résineux. Leur poids convient aussi à la fabrication d’instruments légers. Mike a décidé qu’ils iraient bien. Il a acheté trois planches et s’apprête à commencer.

Une guitare qui a de la classe

Mike fait quelques esquisses, puis les jette. Il finit par dessiner celle qui lui convient, puis il fabrique des gabarits dans des panneaux de contreplaqué qui serviront à la tête et au corps de sa basse. Il scie grossièrement les différents morceaux, fabrique le corps en collant le fond et la table d’harmonie faits de sapin de douglas clair et de frêne sombre traité thermiquement, respectivement. Il découpe la forme du corps, fraise les courbes. Tout va bien. Il s’occupe du compartiment réservé à l’électronique, puis il se remet à fraiser. C’est au tour du manche, qui est d’ailleurs assez compliqué: il se compose de neuf couches de bois – du frêne et du bambou traités thermiquement entrecoupés de quelques fines bandes de placage en érable pour une meilleure stabilité. Il faut les scier pour obtenir la bonne solidité, les raboter et les coller les unes aux autres. Créer les courbes idéales et le bon radius. Déterminer la forme de la tête et fraiser. C’est un énorme travail, mais Mike continue. Il colle les moitiés du corps au manche, fraise la tige de réglage.

Prochaine étape: coller la touche sur le manche. Il manque encore la technique. Il faut ajouter les chevilles, la tête de lecture et le cordier. Et souder toutes les composantes électroniques. Ça a l’air simple, mais ça prend beaucoup de temps. Mike teste cinq types d’électronique et dix têtes de lecture. Ça ne marche pas. C’est qu’il est perfectionniste. Il sait exactement comment il veut que sa basse sonne. Il décide de fabriquer lui-même le cordier en laiton qu’il posera sur le corps. Il exercera ainsi la bonne pression sur la tête de lecture piézo. Il s’occupe aussi lui-même des composantes électroniques. Il mesure les pièces et soude d’autres éléments. Il obtient enfin le son qu’il désire: chaud, ronronnant, exactement comme celui d’une basse sans frette de qualité. Il termine en appliquant plusieurs couches d’huile et de vernis. Et voilà le travail!

Maintenant, let’s rock!

Au bout de trois mois de travail, la première «Hornbass» de Mike est terminée. Le son est impressionnant, exactement comme il se l’était imaginé. C’est un son qui dure, qui s’impose, Parfait pour le rock des années 80 et 90. Rockeur un jour, rockeur toujours… Même si Mike a les cheveux courts.

La «Hornbass» de Mike en chiffres:

- Dimensions: env. 1,15 m de longueur, 35 cm de largeur à l’endroit le plus large du corps (dimensions standard de 34 pouces)

- Prix des matériaux: environ 150 euros

- Temps de travail: trois mois (à temps partiel, les week-ends, les soirs et la nuit)

Texte: Esther Acason | Photos: Roman Pawlowski